泡沫塑料 現代建筑與工業中的高效隔熱隔音材料制造與應用

泡沫塑料作為一種輕質多孔的高分子材料,因其優異的隔熱和隔音性能,已成為現代建筑、交通運輸、家電及工業領域中不可或缺的功能性材料。其制造過程融合了化學、物理與工程技術的精髓,通過精密的工藝控制,賦予材料獨特的結構和性能。

一、核心制造工藝:發泡成型技術

泡沫塑料的制造主要依賴于發泡成型技術,核心在于在聚合物基體中引入并穩定大量氣泡。根據發泡劑類型和工藝差異,主要分為物理發泡與化學發泡兩大類。

- 物理發泡:通常使用低沸點烴類(如戊烷)或惰性氣體(如二氧化碳、氮氣)作為發泡劑。在高壓下將發泡劑注入熔融或液態的聚合物中,隨后通過降壓或升溫使發泡劑氣化,形成泡孔。此法環保性較好,常用于聚苯乙烯(EPS)、聚氨酯(PU)硬泡等。

- 化學發泡:通過添加化學發泡劑(如偶氮二甲酰胺),在加熱時分解產生氣體(如氮氣、二氧化碳)而形成泡孔。該方法工藝相對簡單,廣泛應用于聚氯乙烯(PVC)、聚乙烯(PE)等材料的發泡。

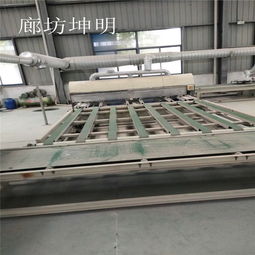

關鍵工藝步驟包括:原料預處理(聚合物樹脂、發泡劑、催化劑、穩定劑等混合)、發泡反應(在模具或連續生產線上控制溫度、壓力誘發氣泡成核與生長)、固化定型(冷卻或交聯反應使泡孔結構固定)及后處理(切割、層壓等)。先進的擠出發泡、模壓發泡及噴涂發泡技術可實現不同密度、孔徑與形狀的制品生產。

二、隔熱隔音性能的機理與優化

泡沫塑料的卓越性能源于其獨特的閉孔或開孔結構:

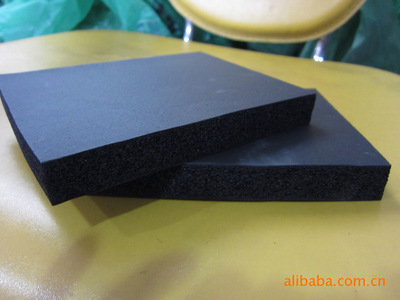

- 隔熱性:泡孔內封存的空氣或低導熱氣體(如環戊烷、HFCs)有效阻隔熱傳導,材料本身的熱導率可低至0.020-0.040 W/(m·K)。通過調控泡孔尺寸(微孔化)、分布均勻性及添加紅外遮光劑(如炭黑),可進一步提升隔熱效率,廣泛應用于建筑墻體保溫板、冷藏設備、管道包覆等。

- 隔音性:開孔結構(如柔性聚氨酯泡沫)通過聲波在曲折孔道中的摩擦、散射消耗聲能,吸收中高頻噪音;閉孔結構(如EPS)則更多依靠聲阻抗失配反射聲音。復合結構設計(如梯度密度泡沫)能實現寬頻帶吸聲,用于汽車內飾、錄音室、機械設備隔音層等。

三、材料類型與特色應用

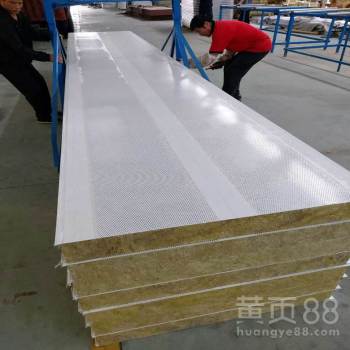

- 聚苯乙烯泡沫(EPS/XPS):EPS經預發泡與模塑成型,質輕價廉,常用于建筑隔熱板、包裝緩沖;XPS通過擠塑成型,閉孔率高,強度與防潮性更優,適用于地基保溫、冷庫建設。

- 聚氨酯泡沫(PU):分為硬質(隔熱為主,如建筑噴涂泡沫)、軟質(隔音吸震,如家具墊材)及半硬質(汽車儀表板)。其反應成型靈活,可現場噴涂填充復雜空隙。

- 聚乙烯泡沫(PE):交聯PE泡沫柔韌耐腐蝕,常用于管道保溫、體育護具;非交聯PE泡沫(如EPE)彈性好,多用于精密儀器包裝。

- 酚醛泡沫:阻燃性能極佳(可達B1級),耐高溫,適用于防火要求高的建筑與工業領域。

四、發展趨勢與挑戰

隨著綠色建筑與碳中和目標的推進,泡沫塑料制造正朝向環保化與高性能化發展:

- 環保創新:推廣零ODP(臭氧消耗潛能)、低GWP(全球變暖潛能)的發泡劑(如液態CO?、水發泡技術);開發生物基聚氨酯、可降解PLA泡沫;提升材料可回收性(如物理回收造粒、化學解聚單體)。

- 功能集成:研發兼具隔熱、隔音、阻燃、結構承載的多功能復合材料(如泡沫夾芯板);利用納米技術(添加石墨烯、氣凝膠)制造超低導熱系數泡沫。

- 工藝智能化:通過在線監測與AI控制優化泡孔形態,提升產品一致性;發展3D打印泡沫定制復雜構件。

行業仍面臨挑戰:部分傳統發泡劑的環保替代成本較高;廢舊泡沫回收體系尚不完善;極端環境下的長期耐久性需進一步驗證。

泡沫塑料的制造是一門平衡結構、性能與成本的科學。通過持續的材料創新與工藝革新,它正以更高效、更環保的姿態,為降低建筑能耗、抑制噪聲污染提供關鍵解決方案,助力可持續社會的構建。

如若轉載,請注明出處:http://m.bjahlj.cn/product/39.html

更新時間:2026-01-07 21:06:39